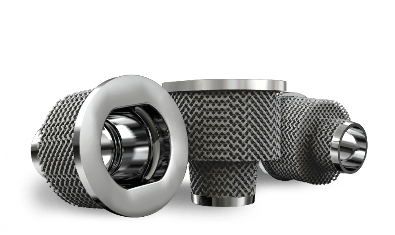

Adler Ortho® è basata sull’innovazione e sulla tecnologia. L’azienda possiede numerosi brevetti esclusivi ed ha sviluppato un know-how unico nella produzione di impianti ortopedici utilizzando sia la lavorazione “tradizionale” che la tecnica di stampa 3D, nella quale è leader mondiale. Utilizziamo tecniche additive sia a fascio di elettroni che a raggio laser per produrre i nostri impianti, sempre partendo da polveri metalliche, motivo per cui chiamiamo questo processo “tecnologia delle polveri”.

Le unità produttive di Cormano e Bari adottano le tecnologie più avanzate sia nel campo della realizzazione degli impianti che in quello, per noi fondamentale, del controllo di qualità.

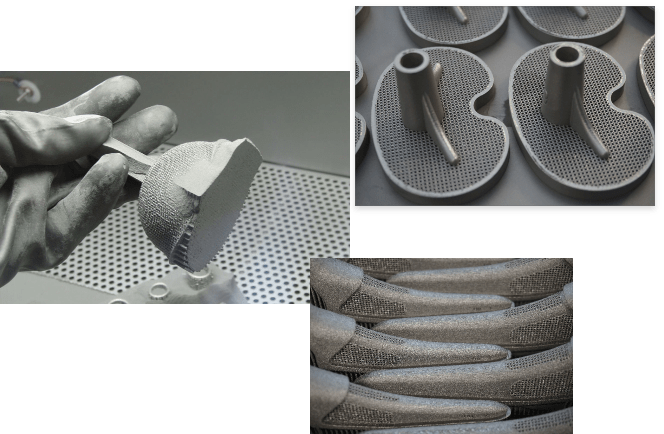

Gli impianti vengono prodotti direttamente da polveri metalliche fuse mediante un raggio elettronico o laser. Le protesi vengono realizzate partendo dal modello CAD, senza l’utilizzo di alcun utensile fisico.

L’impianto viene realizzata strato dopo strato insieme alla sua superficie ed è quindi monolitica.

Questa tecnologia permette di produrre strutture metalliche monolitiche tridimensionali molto complesse, altrimenti impossibili da realizzare. È quindi possibile fabbricare non solo dispositivi monolitici personalizzati, ma anche protesi standard non cementate con superfici monoblocco 3D estremamente ruvide, ideali per massimizzare la stabilità primaria dell’impianto e favorirne la successiva osteointegrazione.

200,000 +

Componenti fabbricati in polvere

impiantati dal 2007

3D POR, BRIDGING COLLAR, CUSTOM MADE

70,000 +

Componenti acetabolari Fixa Ti-Por impiantati dal 2007

Adler Ortho® offre il più ampio portafoglio di impianti ortopedici stampati in 3D. Produciamo protesi in titanio ed in lega CoCrMo. I nostri impianti stampati in 3D sono caratterizzati dalla superficie Ti-Por®.

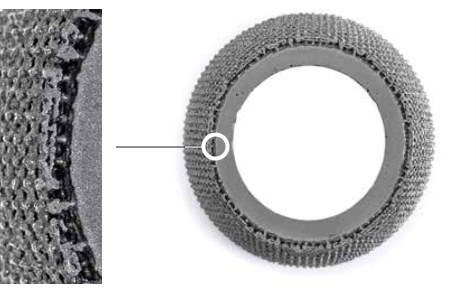

Ti-Por® è una superficie tridimensionale con porosità completamente interconnessa, che risulta in una struttura monolitica in cui la superficie porosa non può essere staccata dal suo substrato.

Adler Ortho® è stata la prima e rimane l’unica azienda a produrre impianti realizzati in lega di CoCrMo con tecnica additiva.

La superficie ottenuta lavorando questa lega si chiama Co-Por® ed è del tutto analoga al Ti-Por®.

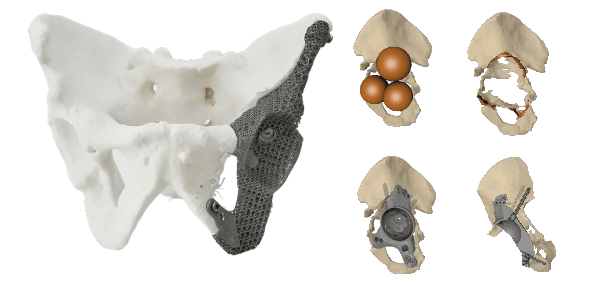

Massima personalizzazione grazie alla stampa 3D.

Adler Ortho® è leader anche nel campo delle protesi su misura.La tecnologia additiva consente la progettazione di impianti personalizzati raccolti dalle scansioni tomografiche del paziente e, se necessario, anche dalla risonanza magnetica. Queste protesi vengono normalmente utilizzate per applicazioni particolari come la ricostruzione di segmenti ossei in pazienti oncologici, oppure per compensare la perdita ossea causata da mobilizzazione settica od asettica di protesi ortopediche. La stampa 3D ci permette inoltre di fornire per ogni protesi un set di strumenti appositamente studiato per ogni impianto e caso da trattare.

Il Bridging Collar è il cuore del sistema Pantheon®. Si tratta di una tecnologia brevettata Adler Ortho® resa possibile dalla stampa 3D che ha due funzioni:

Aumenta notevolmente la stabilità primaria degli impianti grazie al cono endosseo integrato. Garantisce una stabilità secondaria ottimale integrandosi con l’osso ospite, grazie alla sua struttura monolitica 3D con porosità interconnesse.

(1) F. Castagnini And Others (2018).

Highly Porous Titanium Cup In Cementless Total Hip Arthroplasty:

Registry Results At Eight Years. International Orthopaedics.

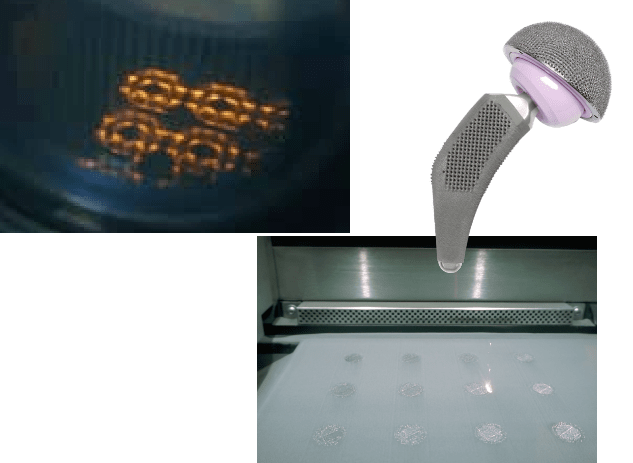

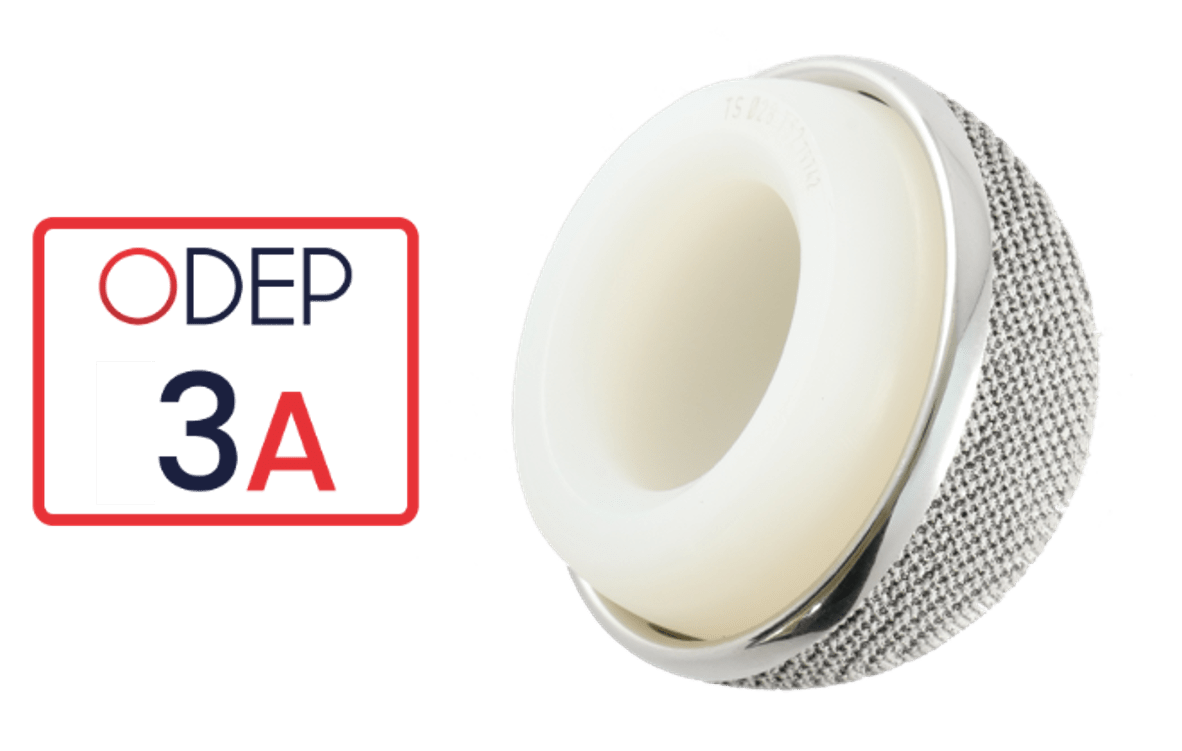

Il cotile Fixa ti-Por® è stata lanciata nel 2007 ed è stato il primo impianto ortopedico standard prodotto con la tecnologia di stampa 3D mai impiantato.Il cotile Fixa Ti-Por® possiede un rating ODEP 13A*.

Dati di sopravvivenza su una coorte di 9.864 coppe Fixa Ti-Por® rispetto ad altre coppe press-fit (26.925 impianti) incluse nel RIPO Joint Registery(1).

Conclusione

“L’utilizzo di una coppa in titanio altamente porosa, come Fixa Ti-Por®, sembra efficace rispetto alle coppe attualmente adottate, con una notevole riduzione delle revisioni dovute alla mobilizzazione asettica.”

Lo stelo Parva è stato lanciato nel 2009 ed è stato il primo stelo per anca stampato 3D sul mercato.

Un tasso di sopravvivenza del 99,3% a 5 anni su una coorte di 152 impianti consecutivi (146 pazienti) con un follow-up medio di 56 mesi (Min. 42 mesi; Max. 73 mesi). L’unica revisione riportata era dovuta a frattura periprotesica. Il tasso di sopravvivenza per la mobilizzazione asettica è stato del 100% a 5 anni. (2)

(2) Schiraldi M., Bondi M., Renzi Brivio L. Femoral Neck Preservation With A Short Hip Stem Produced With Powder Manufacturing: Mid-Term Results Of A Consecutive Case Series. Eur J Orthop Surg Traumatol. 2019 May;29(4):801-806. Doi: 10.1007/S00590-019-02381-Y. Epub 2019 Jan 28.

Lanciato nel 2015, è stato il primo impianto a doppia mobilità stampato in 3D, realizzato in lega CoCrMo sul mercato.

Tasso di sopravvivenza al 100% a 3 anni (3)

(3) Data coming from the UK National Joint Registry and available at Adle Ortho®